在工業4.0浪潮的推動下,智能工廠已成為制造業轉型升級的核心戰場。其規劃與建設,遠非簡單的設備自動化堆砌,而是一場深度融合數據、算法與業務流程的深刻變革。其中,人工智能應用軟件的開發扮演著至關重要的角色,宛如為智能工廠裝備了“十八般武藝”,使其能夠感知、分析、決策并自主優化。

第一式:數據感知與融合——打造工廠“數字感官”

AI軟件首先賦予工廠強大的感知能力。通過開發集成了計算機視覺、物聯網傳感器數據分析的軟件,工廠能夠實時“看見”生產線狀態、“聽見”設備運行異響、“感知”環境溫濕度與能耗。這些軟件如同遍布工廠的神經網絡末梢,將物理世界的狀態轉化為高質量、結構化的數據流,為后續分析奠定基石。

第二式:預測性維護——未卜先知的“神醫圣手”

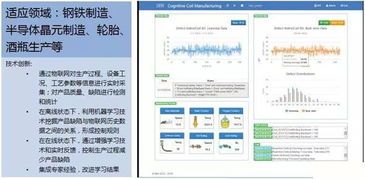

基于機器學習的預測性維護系統,是AI在智能工廠中最經典的應用之一。通過分析設備的歷史運行數據、振動頻譜、溫度曲線等,AI模型能夠精準預測關鍵部件(如軸承、刀具)的剩余使用壽命和故障概率,提前生成維護工單,變“事后搶修”為“事前保養”,極大減少非計劃停機,堪稱保障連續生產的“定海神針”。

第三式:智能排產與調度——運籌帷幄的“調度大師”

面對多品種、小批量、快交期的市場需求,傳統的排產系統往往力不從心。AI優化算法(如強化學習、遺傳算法)開發的智能排產軟件,能夠綜合考慮訂單優先級、物料供應、設備產能、人員技能、能耗約束等數十甚至上百個變量,在短時間內生成全局最優或接近最優的生產計劃與動態調度方案,實現資源利用最大化與交付周期最小化。

第四式:質量智能檢測——明察秋毫的“質檢天眼”

基于深度學習的視覺檢測軟件,正在徹底改變質量檢驗環節。無論是產品表面的微小劃痕、裝配的錯漏,還是精密元件的尺寸瑕疵,AI視覺系統都能以遠超人眼的速度和精度進行100%全檢,并實時分類、統計與追溯缺陷根源,將質量控制從事后抽檢提升為實時、在線的過程控制。

第五式:能耗優化與碳管理——精打細算的“節能管家”

“雙碳”目標下,AI驅動的能源管理系統(EMS)成為智能工廠的標配。這類軟件通過建模分析生產設備、空調系統、空壓站等主要能耗單元的運行模式,利用預測控制和優化算法,在保證生產的前提下,自動調節設備啟停、設定最優工藝參數,實現能效的動態最優,顯著降低碳排放與運營成本。

第六式:數字孿生與仿真——洞見未來的“沙盤推演”

數字孿生是物理工廠在虛擬空間的完整鏡像。AI軟件在此框架下,不僅能實時映射狀態,更能利用仿真和機器學習,對新產品導入、產線重組、工藝變更等重大決策進行“先驗性”模擬與優化。它如同一個高級“戰略實驗室”,幫助管理者在投入實際資源前,預判結果、規避風險。

第七式:柔性機器人協作——心靈手巧的“全能工友”

AI軟件賦予了工業機器人前所未有的靈活性與智能。通過集成視覺引導、力控感知和自適應路徑規劃算法,機器人能夠勝任更復雜的柔性裝配、無序分揀等任務,并與人類安全、高效地協同工作,快速適應生產線的變化,支撐個性化定制生產模式。

第八式:供應鏈智能協同——眼觀六路的“鏈路中樞”

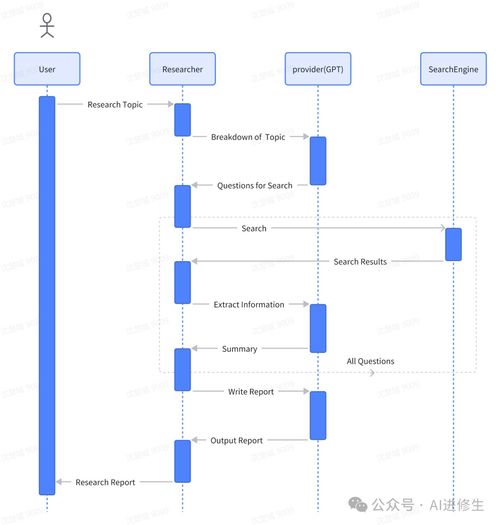

將AI應用于供應鏈管理軟件,可實現需求預測更精準、庫存水平更優化、物流路徑更高效。自然語言處理(NLP)技術還能自動解析客戶訂單、供應商郵件及市場報告,提前感知供應鏈中斷風險并給出應對策略,增強整個供應鏈網絡的韌性與響應速度。

第九式:人機交互與知識管理——薪火相傳的“智慧寶典”

AI驅動的智能輔助系統(如AR作業指導、語音交互助手)能將資深工程師的經驗數字化,為新員工提供沉浸式、步驟化的實時指導。通過知識圖譜技術,將分散的設備手冊、故障案例、工藝文件關聯起來,形成可查詢、可推理的工廠知識庫,解決知識傳承與利用的難題。

第十式至十八式:持續進化與融合創新

除此之外,AI在智能工廠的“武藝庫”仍在不斷擴充:自適應控制優化工藝參數、異常根因分析快速定位問題源頭、數字員工自動化處理流程單據、網絡安全態勢感知主動防御……這些應用并非孤立存在,而是通過統一的工業互聯網平臺或數據中臺相互連接、協同作用,共同構成一個不斷學習、持續進化的“工廠智能體”。

****

智能工廠的規劃,本質上是對“數據驅動決策”能力的系統性構建。人工智能應用軟件的開發,正是將數據轉化為智能的關鍵“煉金術”。掌握這“十八般武藝”,并非要求面面俱到,而需結合企業自身痛點、數據基礎與戰略目標,有選擇、分階段地引入與深化,最終鍛造出兼具韌性、效率與創新能力的核心競爭力,在智能制造的新賽道上贏得先機。